Os conjuntos de baterias comuns geralmente utilizam três métodos de resfriamento: resfriamento líquido, resfriamento a ar e resfriamento natural. Células de bateria As baterias de lítio são bastante sensíveis à temperatura, com uma temperatura operacional ideal geralmente entre 15 e 35 °C. Variações de temperatura causam diferentes graus de redução da capacidade; especificamente, a -10 °C, a capacidade utilizável é de 70%; a 0 °C, é de 85%; e a 25 °C, é de 100%. Dentre esses três principais métodos de resfriamento, o resfriamento natural é lento, ineficiente e apresenta dificuldades no controle da temperatura das células, não atendendo aos requisitos de dissipação de calor dos atuais sistemas de armazenamento de energia compostos por células de grande capacidade. Portanto, o mercado atual de armazenamento de energia utiliza principalmente baterias com resfriamento líquido.

Antes de nos aprofundarmos nos conjuntos de baterias, vamos entender os conceitos de célula, conjunto de baterias e pilha de baterias.

Primeiro, vamos apresentar a célula: Uma célula é essencialmente uma única célula de bateria, o componente central de uma bateria e o elemento mais básico em... baterias e pilhas. Normalmente fornece uma tensão entre 3V e 4V.

Uma célula de bateria é uma unidade selada e independente que conecta eletrodos positivos e negativos, geralmente feita de materiais como íon-lítio, níquel-hidreto metálico ou chumbo-ácido. Uma célula inclui um eletrodo positivo, um eletrodo negativo e separadores para garantir que não haja contato eletrônico direto entre os eletrodos positivo e negativo.

Células de bateria de íon-lítio As embalagens são principalmente classificadas em duas categorias com base em seu invólucro: rígidas e em sachês. As embalagens rígidas utilizam principalmente invólucros de aço e alumínio, e são subdivididas em formatos cilíndricos e prismáticos, de acordo com a disposição dos eletrodos positivo e negativo. As embalagens em sachês utilizam principalmente filme de alumínio-plástico. Com os avanços contínuos na tecnologia e nos processos de embalagem, os métodos de embalagem cilíndrica, prismática e em sachê gradualmente formaram um equilíbrio entre os três.

Esses três métodos de embalagem correspondem a três métodos de enrolamento para baterias de íon-lítio: baterias cilíndricas de íon-lítio correspondem ao enrolamento cilíndrico, baterias prismáticas de íon-lítio ao enrolamento prismático e baterias de íon-lítio tipo pouch ao enrolamento prismático empilhado.

Dentre elas, as baterias cilíndricas apresentam as vantagens de maior eficiência e menor custo de produção, enquanto suas desvantagens incluem principalmente densidade de energia por célula relativamente menor e segurança limitada. As baterias de encapsulamento flexível utilizam embalagem de filme de alumínio-plástico, oferecem boa segurança, são mais leves que as baterias com caixa de aço e alumínio, possuem maior energia específica, menor resistência interna e maior vida útil. No entanto, devido ao grande número de modelos, baixa automação, baixa eficiência de produção, alto custo, forte dependência de filmes de alumínio-plástico importados de alta qualidade e baixa consistência, elas são menos adequadas para esses produtos.

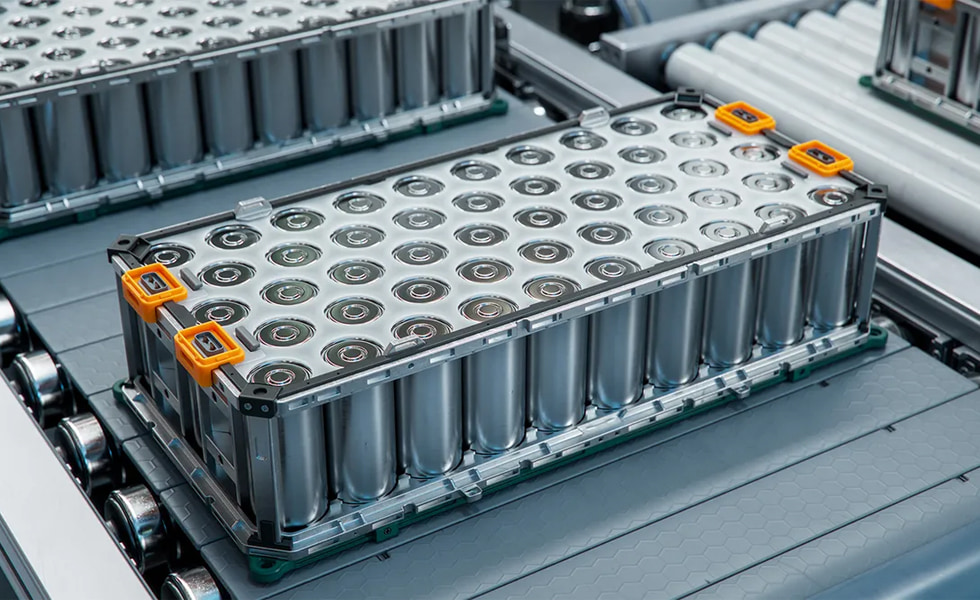

Pacotes de baterias: Composta por múltiplas células de bateria, formando um único módulo físico que fornece maior tensão e capacidade (por exemplo, um módulo de bateria usando quatro células conectadas em série para fornecer uma tensão nominal de 12V, ou múltiplas células conectadas em paralelo para fornecer maior capacidade).

Pacotes de baterias: Geralmente composta por múltiplos conjuntos de baterias e equipada com um sistema de gerenciamento de baterias (BMS), etc., esta é a bateria que o fabricante fornece ao usuário. É a isso que as pessoas geralmente se referem como baterias de lítio.

O processo de montagem de baterias de lítio consiste na embalagem, montagem e teste das baterias, sendo uma etapa indispensável na fabricação dessas baterias. Sua importância reside no fato de que, por meio desse processo, células de bateria, placas de proteção, circuitos e outros componentes podem ser montados para formar um sistema completo. produto de bateria de lítio , garantindo assim a segurança, a confiabilidade e a estabilidade de desempenho da bateria de lítio.

Um pacote inclui a bateria, a barra de distribuição, a conexão flexível, a placa de proteção, a embalagem externa, a saída (incluindo os conectores) e materiais auxiliares, como papelão e suportes de plástico. O processo de montagem da bateria é uma etapa crucial na produção de baterias, impactando diretamente a segurança e a confiabilidade das baterias de lítio. Os frequentes incidentes de incêndios e explosões de baterias de lítio que causaram ferimentos nos últimos anos estão em grande parte relacionados ao projeto inadequado das baterias, que não garante o manuseio oportuno e o alerta precoce de células de lítio individuais ou o superaquecimento da carcaça da bateria.

Requisitos e características do PACK:

① Os conjuntos de baterias exigem alta consistência nas características da bateria (capacidade, resistência interna, tensão, curva de descarga, vida útil).

② A vida útil de um conjunto de baterias é menor do que a de uma única célula.

③ Deve ser utilizado sob condições definidas (incluindo corrente de carga e descarga, método de carregamento, temperatura, etc.).

④ Após a montagem da bateria de lítio, a tensão e a capacidade da bateria aumentam significativamente, exigindo proteção por meio de equalização de carga, temperatura, monitoramento de tensão e sobrecorrente.

⑤ O conjunto de baterias deve atender aos requisitos de tensão e capacidade para os quais foi projetado.

Métodos PACK:

① Montagem em Série-Paralelo: As baterias são montadas a partir de células individuais conectadas em paralelo e em série. A conexão em paralelo aumenta a capacidade sem alterar a tensão, enquanto a conexão em série dobra a tensão sem alterar a capacidade. Por exemplo, uma bateria de 3,6V/10Ah é composta por 5 células N18650/2Ah conectadas em paralelo. Conexão em paralelo seguida de conexão em série: Diferenças na resistência interna e dissipação de calor desigual na conexão em paralelo podem afetar a vida útil das baterias. No entanto, se uma única célula falhar, ela se desconecta automaticamente e, além da redução da capacidade, não afeta o uso da conexão em paralelo. Os processos de conexão em paralelo são mais rigorosos. Um curto-circuito em uma única célula em uma conexão em paralelo pode causar uma corrente muito alta no circuito paralelo, o que geralmente é evitado com a adição de fusíveis de proteção. Conexão em série seguida de conexão em paralelo: As baterias são conectadas primeiro em série de acordo com a capacidade total do conjunto de baterias. Por exemplo, se 1/3 da capacidade total estiver conectada em paralelo, essa conexão será a última a ser feita, reduzindo a probabilidade de falha em baterias de grande capacidade.

② Requisitos das Células: Selecione as células de acordo com os requisitos do seu projeto. As baterias conectadas em paralelo e em série devem ser do mesmo tipo e modelo, com diferenças de capacidade, resistência interna e voltagem não superiores a 2%. Geralmente, após a combinação de baterias em paralelo e em série, a perda de capacidade é de 2% a 5%, e quanto maior o número de baterias, maior a perda de capacidade. Sejam células tipo pouch ou cilíndricas, várias células precisam ser conectadas em série. A baixa consistência afeta a capacidade da bateria; a célula com menor capacidade em um grupo determina a capacidade geral do grupo. É necessário um alto desempenho de descarga de corrente. A corrente de partida de um motor é três vezes a sua corrente de operação normal; a descarga de alta corrente melhora o desempenho do motor. Uma boa dissipação de calor também é essencial. Com um grande número de células, o aumento da temperatura dentro do conjunto de baterias é difícil de dissipar, resultando em distribuição de temperatura desigual e características de descarga inconsistentes, levando, em última análise, à degradação do desempenho. Processos de fabricação de alto nível são necessários. As baterias devem suportar vibrações e impactos de estradas irregulares. Altos padrões são impostos aos processos de fabricação, especialmente à soldagem por pontos. Os testes são realizados após a soldagem para evitar problemas de soldagem ou desprendimento.

③ Processo de montagem: A montagem da bateria é feita de duas maneiras: uma é por meio de soldagem a laser, soldagem ultrassônica ou soldagem por pulso, métodos comumente usados com boa confiabilidade, mas de difícil substituição; a outra é por contato elástico de metal, que elimina a necessidade de soldagem e facilita a substituição da bateria, mas pode levar a um contato deficiente.

Processo de fabricação de baterias

01. Carregamento e classificação de células

Inspeção de Células: No processo de fabricação de baterias para armazenamento de energia, a primeira etapa é a inspeção das células. As células são os componentes principais das baterias e seu desempenho afeta diretamente o desempenho e a vida útil da bateria. Portanto, a inspeção das células é uma etapa crucial. O primeiro passo na linha de produção é o teste rigoroso das células, incluindo parâmetros como tensão, resistência interna e capacidade. As células aprovadas são selecionadas de acordo com os parâmetros de desempenho para garantir a consistência em cada bateria.

Classificação: Antes de montar as células em baterias, elas precisam ser classificadas, ou seja, separadas de acordo com diferentes parâmetros. Isso garante que células diferentes, quando combinadas em um grupo, tenham desempenho semelhante, melhorando assim o desempenho geral e a vida útil da bateria.

02. Empilhamento de Células

As células que passaram pela triagem e testes iniciais são transportadas para a estação de empilhamento. Lá, os funcionários classificam as células e as fixam usando separadores e placas terminais.

03. Implantação de Módulos

Os módulos de células empilhadas são transportados para a linha de montagem PACK, prontos para o próximo processo. Os módulos passam por uma inspeção rigorosa para garantir que atendam aos requisitos de produção.

04. Endereçamento CCD pré-soldagem

Antes da soldagem, um sistema CCD é usado para endereçamento. Esta etapa garante o arranjo correto das células, proporcionando um posicionamento preciso para a soldagem subsequente.

05. Soldagem e Inspeção

Em seguida, realiza-se a soldagem para garantir uma conexão forte e confiável entre as células. Após a soldagem, são conduzidos testes abrangentes, incluindo testes de parâmetros como capacitância, tensão e corrente, para assegurar a qualidade e o desempenho do módulo.

06. Proteção e Instalação

Para proteger as células individuais contra sobrecarga ou descarga excessiva, são instaladas placas de proteção. Em seguida, conectores e cabos são conectados ao módulo para a ligação a outros sistemas.

07. Teste e Desativação de Módulos

Por fim, o módulo passa por um teste de fim de vida útil (EOL) para garantir que sua qualidade e desempenho atendam aos requisitos. Após a aprovação no teste, o módulo é desativado, ficando pronto para a próxima etapa do processo, como embalagem e envio.

Conteúdo de teste de baterias

Após a conclusão dos testes de compatibilidade da bateria, as seguintes etapas são normalmente realizadas:

1. Testes funcionais: Garante o funcionamento correto da bateria após a montagem no compartimento. Isso inclui testes de carga e descarga para verificar se a tensão, a capacidade, a densidade de energia e outros parâmetros da bateria atendem aos requisitos.

2. Testes de segurança: Testa o desempenho de segurança da bateria, incluindo testes de curto-circuito, testes de proteção contra sobrecorrente e testes de temperatura, para garantir que a bateria não cause incêndios, explosões ou outros acidentes durante o uso normal.

3. Testes de Adaptabilidade Ambiental: O conjunto de baterias é submetido a diferentes condições de temperatura, umidade e vibração para testar sua estabilidade e confiabilidade em diversas condições ambientais.

4. Testes de confiabilidade: Realiza testes de ciclo de carga e descarga de longa duração na bateria para simular a vida útil e a confiabilidade em condições reais de uso.

5. Avaliação do desempenho geral: Avalia de forma abrangente os resultados dos testes acima para determinar se a bateria atende aos requisitos de projeto e realiza os ajustes e melhorias necessários.

6. Preparação pré-mercado: Se a bateria passar em todos os testes e avaliações, ela poderá ser preparada para lançamento no mercado. Isso inclui a certificação do produto, a elaboração de manuais do produto e o design da embalagem.